1) Szablon do elektroformowania

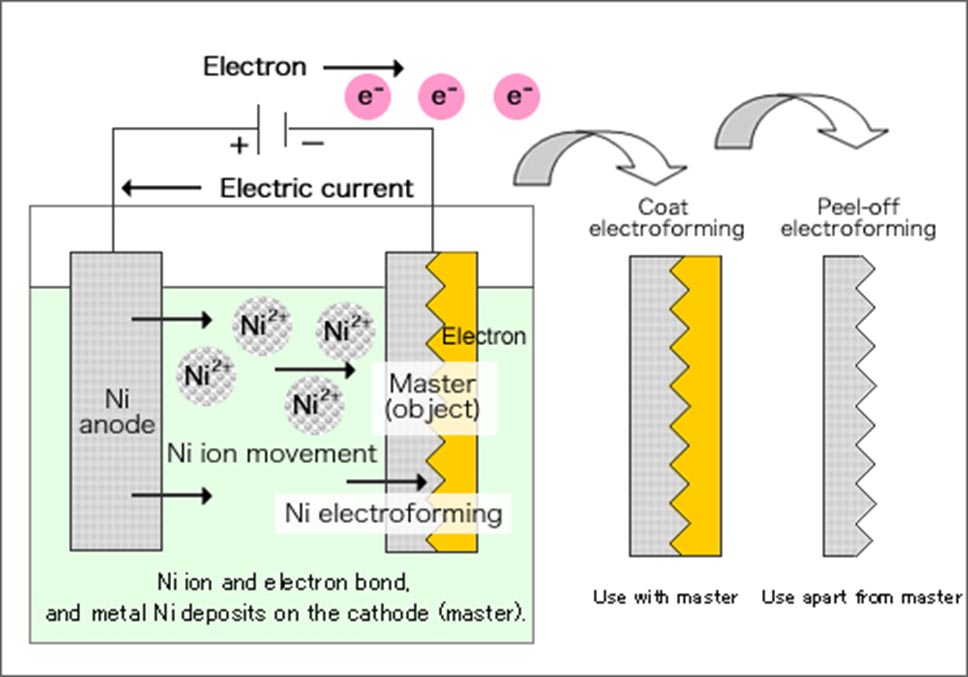

Zasada produkcji szablonu elektroformowanego: szablon elektroformowany jest wytwarzany poprzez drukowanie materiału fotomaski na przewodzącej metalowej płycie podstawowej, a następnie przez formę maskującą i ekspozycję na promieniowanie ultrafioletowe, a następnie cienki szablon jest formowany elektrycznie w cieczy do elektroformowania.W rzeczywistości elektroformowanie jest podobne do galwanizacji, z tą różnicą, że arkusz niklu po elektroformowaniu można zdjąć z dolnej płyty, tworząc szablon.

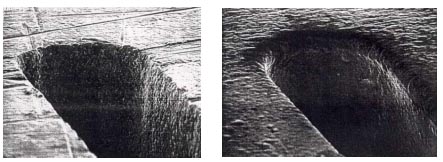

Szablon do elektroformowania ma następujące właściwości: wewnątrz blachy stalowej nie ma naprężeń, ściana otworu jest bardzo gładka, szablon może mieć dowolną grubość (w granicach 0,2 mm, kontrolowaną przez czas elektroformowania), wadą jest wysoki koszt.Poniższy rysunek przedstawia porównanie siatki ze stali laserowej i ściany z siatki stalowej formowanej galwanicznie.Gładka ściana otworu siatki stalowej formowanej galwanicznie ma lepszy efekt wyjmowania z formy po wydrukowaniu, dzięki czemu współczynnik otwarcia może wynosić zaledwie 0,5.

2) Szablon drabiny

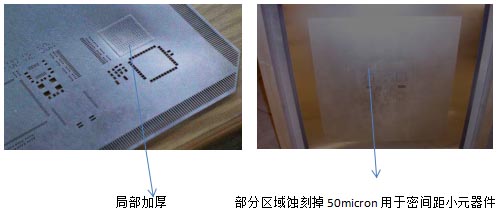

Stopniową siatkę stalową można miejscowo pogrubić lub pocienić.Częściowo pogrubiona część służy do drukowania pól lutowniczych, które wymagają dużej ilości pasty lutowniczej, a pogrubiona część jest wykonywana przez elektroformowanie, a koszt jest wyższy.Rozcieńczenie uzyskuje się poprzez trawienie chemiczne.Rozcieńczona część służy do drukowania podkładek zminiaturyzowanych elementów, co poprawia efekt wyjmowania z formy.Użytkownikom bardziej wrażliwym na koszty zaleca się stosowanie trawienia chemicznego, które jest tańsze.

3) Powłoka Nano Ultra

Powlekanie lub powlekanie warstwą nanopowłoki na powierzchni stalowej siatki, nanopowłoka powoduje, że ścianka otworu odpycha pastę lutowniczą, dzięki czemu efekt wyjmowania z formy jest lepszy, a stabilność objętości druku pasty lutowniczej jest bardziej spójna.W ten sposób jakość druku jest bardziej gwarantowana, a ilość czyszczenia i wycierania stalowej siatki może zostać zmniejszona.Obecnie w większości krajowych procesów stosuje się jedynie warstwę nanopowłoki, a efekt słabnie po określonej liczbie wydruków.Istnieją nanopowłoki nakładane bezpośrednio na stalową siatkę, które mają lepszy efekt i trwałość, a oczywiście koszt jest wyższy.

3. Proces formowania podwójnej pasty lutowniczej.

1) Drukowanie/drukowanie

Do drukowania i formowania pasty lutowniczej służą dwie maszyny drukarskie.Pierwsza wykorzystuje zwykły szablon do drukowania podkładek małych elementów o drobnej podziałce, a druga wykorzystuje szablon 3D lub szablon schodkowy do drukowania podkładek dużych elementów.

Ta metoda wymaga dwóch pras drukarskich, a koszt szablonu jest również wysoki.Jeśli używany jest szablon 3D, potrzebny jest skrobak grzebieniowy, co zwiększa koszty, a wydajność produkcji jest również niska.

2) Puszka drukarska/spryskująca

Pierwsza drukarka pasty lutowniczej drukuje pola małych elementów o małych odstępach, a druga drukarka atramentowa drukuje pola o dużych elementach.W ten sposób efekt formowania pasty lutowniczej jest dobry, ale koszt jest wysoki, a wydajność niska (w zależności od liczby dużych pól składowych).

Użytkownicy mogą skorzystać z kilku powyższych rozwiązań w zależności od własnej sytuacji.Pod względem kosztów i wydajności produkcji bardziej odpowiednim wyborem jest zmniejszenie grubości szablonu, użycie szablonów o niskim wymaganym współczynniku powierzchni apertury i szablonów schodkowych;użytkownicy o niskiej wydajności, wysokich wymaganiach jakościowych i użytkownicy niewrażliwi na koszty mogą wybrać program drukowania/drukowania strumieniowego.

Czas publikacji: 07 sierpnia 2020 r